Das Unternehmen AGC Interpane produziert am sächsischen Standort Belgern ein breites Spektrum an Isolierglas-Produkten. Der Betrieb setzt dabei nicht nur auf modernste Fertigungstechnologien, sondern auch auf hohe Sicherheitsstandards.

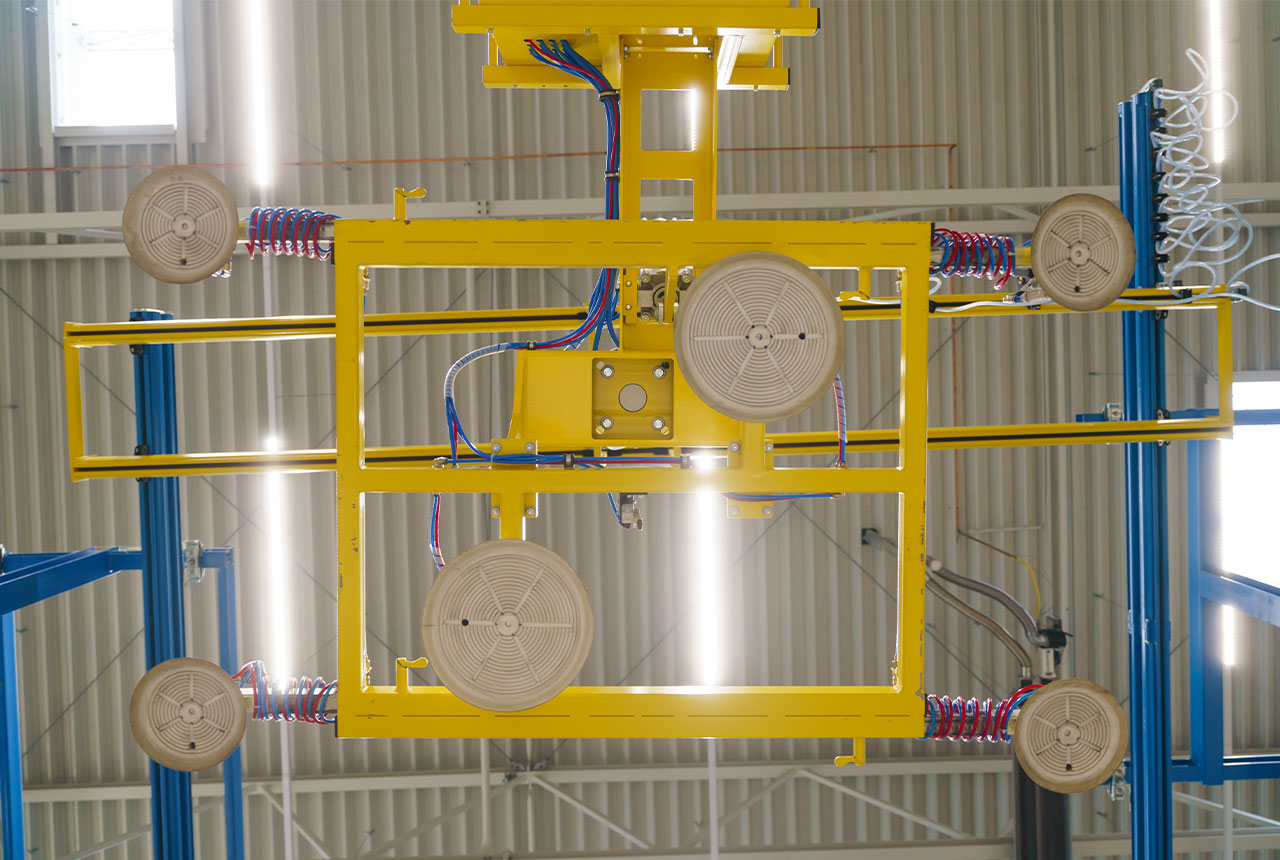

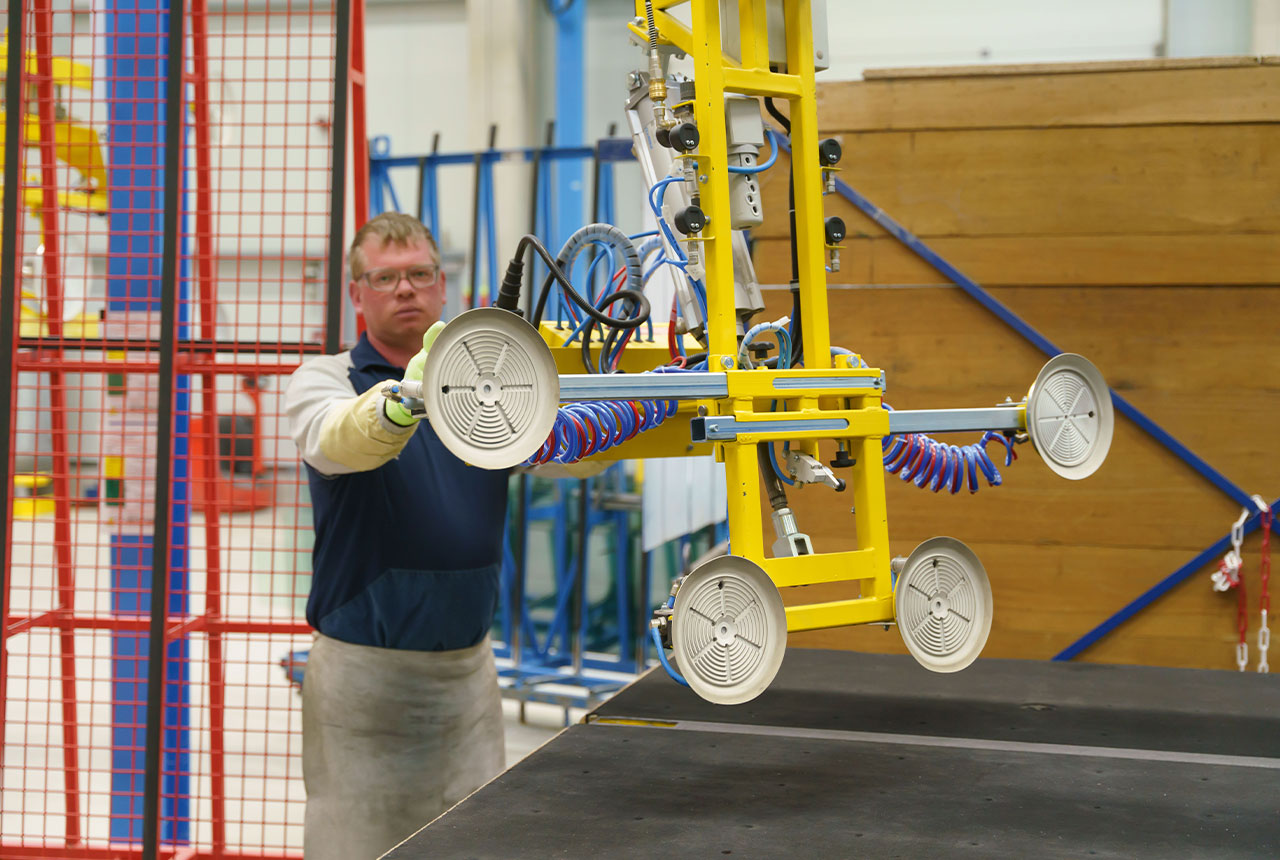

Thomas Zschiesche umfasst die knallgelben Bügelgriffe am Vakuumlifter mit beiden Händen und senkt das Gerät präzise über der waagerecht liegenden Flachglasscheibe ab. Per Knopfdruck am Saugen-Lösen-Taster erzeugt der 36-Jährige über Ejektoren an jedem der sechs kreisrunden Saugteller, die an einem Rahmengestell befestigt sind, einen stabilen Unterdruck. So haften die Teller sicher und zuverlässig an der 2,70 Meter mal 1,90 Meter großen Tafel aus Verbundsicherheitsglas (VSG). Diese ist nun fest fixiert und lässt sich mühelos mit dem Handlinggerät anheben. Die schwere Last wird emporgehoben und um 90 Grad geneigt, sodass sie sich schließlich in einer senkrechten Position befindet. Mithilfe eines Säulenschwenkkrans kann Thomas Zschiesche sie nun drehen, an die richtige Position bringen und präzise auf einem Glasgestell absetzen.

Das Unternehmen AGC Interpane bietet nicht nur seinen Kunden höchste Sicherheitsstandards bei den Produkten, wie etwa VSG. Auch die Beschäftigten sollen beim Handling der schweren Glasscheiben keinen vermeidbaren Risiken ausgesetzt sein. Deshalb kommen an Arbeitsplätzen wie dem von Thomas Zschiesche Vakuumlifter mit zusätzlichen Sicherheitseinrichtungen zum Einsatz. Mit ihnen lässt sich ein fehlerhafter Hebevorgang verhindern. Dafür sorgen beispielsweise spezielle Halteventile, die selbst bei plötzlich ausfallender Druckluftversorgung den Unterdruck lange genug aufrechterhalten, um die Scheibe sicher wieder abzustellen.

Bei AGC Interpane führen die Beschäftigten einen „Sauger-Check“ durch, bevor sie die Vakuumheber benutzen.

Gefahr durch herunterfallende Scheiben

In der Flachglasindustrie ereignen sich beim Handling von Glasscheiben mit Vakuumhebeeinrichtungen immer wieder Unfälle. Durch herunterfallende Glasscheiben kommt es teilweise zu schweren Schnitt- und Quetschverletzungen.

Ursächlich ist hierbei häufig, dass

- das beziehungsweise die Manometer nicht erkannt oder beachtet werden,

- bei Mehrkreissystemen das Wegschalten von Kreisen nicht angezeigt wird sowie

- teilweise für den Schutz der Glasbeschichtung eingesetzte Überzüge auf den Saugtellern das Vakuum beeinträchtigen.

Unvollständiger Ansaugprozess

Risiken entstehen außerdem dadurch, dass bei herkömmlichen Vakuumhebeeinrichtungen der Transport der Glasscheibe gestartet werden kann, bevor der Ansaugprozess abgeschlossen und das Vakuum vollständig aufgebaut ist. Das kann dazu führen, dass sich die Glasscheibe beim Transportieren vorzeitig und unbeabsichtigt vom Sauger ablöst. Die großen Flachglasscheiben rutschen dann plötzlich ab und verursachen durch ihre scharfen Kanten und das hohe Gewicht teils schwerste Verletzungen. Die innovative Entwicklung von Vakuumhebeeinrichtungen mit zusätzlichen Sicherheitseinrichtungen verhindert das Fahren, Schwenken und Kippen der Glasscheibe so lange, bis der notwendige Unterdruck (Arbeitsdruck) vorhanden ist.

„Wir sorgen für mehr Sicherheit, indem wir gleichzeitig auch die Arbeitsabläufe sicher gestalten.“

Finanzielle Förderung

Die Beschaffung beziehungsweise Nachrüstung von Vakuumsaughebern mit Elementen zur Verhinderung des Anhebevorgangs vor Erreichen der notwendigen Haltekraft der Saugteller geht über die rechtlichen Verpflichtungen hinaus. Diese Investition stellt eine besondere unfallverhindernde Präventionsmaßnahme dar, die von der VBG im Rahmen des Prämienverfahrens finanziell unterstützt wird. Die Förderung beträgt 40 Prozent der Investitionskosten für Elemente wie Druckwächter oder Positionsschalter.

Innovative Lösungen

Von der finanziellen Unterstützung der VBG profitiert auch AGC Interpane im nordsächsischen Belgern. Mit rund 100 Beschäftigten ist der Betrieb einer von europaweit elf Standorten des global agierenden Unternehmens. Als erste Produktionsstätte in Ostdeutschland wurde das Werk 1991 im Landkreis Torgau-Oschatz gegründet. Hier am Westufer der Mittelelbe werden seither hochwertige Isolierglaseinheiten hergestellt. Vor einigen Jahren plante das Unternehmen am Standort Belgern einen Hallenneubau mit vollautomatischem Glaslager und drei Schneidlinien. Vor drei Jahren wurde die neue Anlage in Betrieb genommen. Im Zuge dessen investierte AGC Interpane in innovative Lösungen, die über die rechtlichen Verpflichtungen im Bereich Arbeitssicherheit und Gesundheitsschutz hinausgingen.

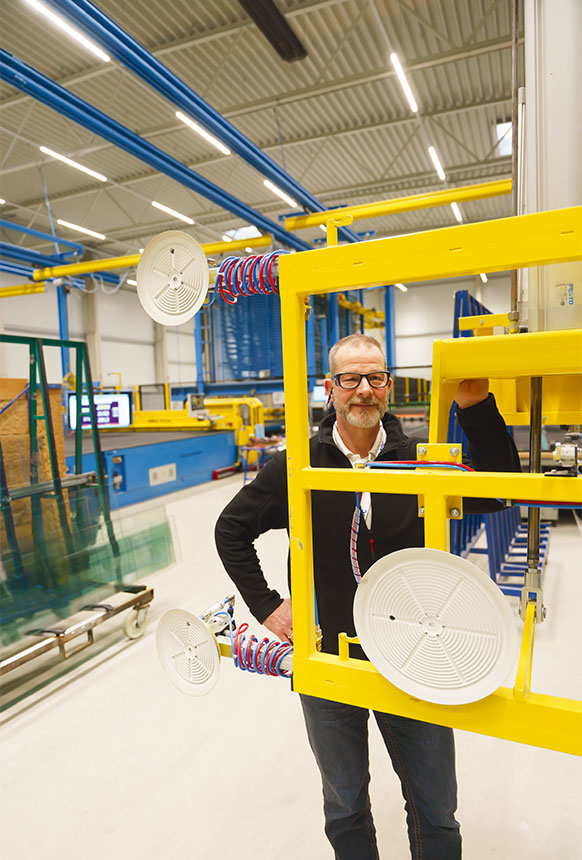

Kontinuierliche Verbesserung

„Wir betrachten Gesundheit, Sicherheit und Umwelt als Grundlagen unserer sozialen Unternehmensverantwortung und Voraussetzungen für unsere gesamten Aktivitäten“, berichtet Produktionsleiter Torsten Kammer. „Die Sicherheit und Gesundheit jedes Beschäftigten steht immer an erster Stelle.“ Aus diesem Grund verbessert das Unternehmen kontinuierlich die Sicherheit in den Arbeitsbereichen, indem fortbestehende Risiken bewertet werden. Zudem erfolgen präventive Maßnahmen nach Arbeitsunfällen sowie bei Neuplanungen und Anschaffungen von Maschinen und Anlagen. „Die hohen Investitionen lohnen sich. Dies zeigt sich in der Qualität unserer Produkte und der Motivation unserer Mitarbeitenden“, betont Kammer.

Keine Produktion ohne Sicherheit

Eine wichtige Rolle beim Thema Arbeitsschutz nehmen bei AGC Interpane auch die Führungskräfte ein. „Wer bei uns Führungsverantwortung trägt, ist sich seiner Vorbildfunktion bewusst und macht sich für eine gesunde und sichere Arbeitsumgebung stark“, erklärt Produktionsleiter Kammer. Gleiches gilt für die Beschäftigten. Sie achten während der Arbeit nicht nur auf ihre eigene Sicherheit, sondern auch auf die ihrer Kolleginnen und Kollegen. Das gemeinsame Engagement für Gesundheit und Sicherheit im Unternehmen drückt sich durch den Leitsatz „Keine Produktion ohne Sicherheit“ aus.

Sicht- und Funktionsprüfung

„Wir sorgen für mehr Sicherheit, indem wir nicht allein auf die Anschaffung der neuesten Technik setzen, sondern gleichzeitig auch die Arbeitsabläufe sicher gestalten“, erklärt Jana Lehmann, Beauftragte für Managementsysteme am Standort Belgern. So führte das Unternehmen beim Handling von Glasscheiben beispielsweise den sogenannten „Sauger-Check“ ein. Diese Regelung verpflichtet die Beschäftigten, die Vakuumhebeeinrichtung eingehend zu prüfen, bevor sie diese benutzen. Dabei müssen alle für den sicheren Betrieb relevanten Bauteile einer Sicht- und Funktionsprüfung unterzogen werden. Dies ist immer zu dokumentieren. Nur wenn es bei der Vakuumhebeeinrichtung nichts zu beanstanden gibt, darf sie anschließend im laufenden Betrieb genutzt werden.“

Produktionsleiter Torsten Kammer ist stolz auf sein Team, das sich offen für Innovationen zeigt und die hohen Qualitäts- sowie Sicherheitsstandards aus Überzeugung mitträgt.

Drei Fragen an den Produktionsleiter

Sind alle in Ihrem Unternehmen offen für Neuerungen?

Veränderungen führen oft auch zu Bedenken und Ablehnung. Allerdings nicht bei uns. Dank unseres aufgeschlossenen und engagierten Teams werden Neuanschaffungen und Weiterentwicklungen nicht als Belastung angesehen. Gemeinsam gehen wir Veränderungen an und freuen uns darauf, neue Maschinen auszuprobieren und unsere Arbeitsbedingungen zu verbessern.

Was ist aus Ihrer Sicht der Schlüssel zum Erfolg?

Entscheidend ist, dass man die Leute mitnimmt, ihnen klarmacht, dass es um die Sicherheit und Gesundheit eines jeden Einzelnen geht. Dass die eingeleiteten Maßnahmen in unserem Werk so erfolgreich waren, ist in erster Linie das Verdienst unseres gesamten Teams. Es wird als Zeichen der Wertschätzung angesehen, dass AGC Interpane in die Sicherheit investiert.

Nutzen Sie noch weitere Fördermaßnahmen des VBG-Prämienverfahrens?

Ja, wir nutzen auch das Angebot der VBG, uns spezielle Anschaffungen durch das Prämienverfahren fördern zu lassen. Wie zum Beispiel bei der individuellen PSA für unsere Beschäftigten. Die schnitthemmenden Langarmshirts und Hosen, Otoplastiken und Korrektionsschutzbrillen werden wegen des hohen Tragekomforts gern genutzt.