Die Bockhorner Klinkerziegelei Uhlhorn GmbH und Co. KG hat die Ergonomie beim Aussortieren von Klinkersteinen am Förderband erheblich verbessert. Das Unternehmen erhielt dafür den VBG-Präventionspreis.

Pflaster- und Verblendklinker sind das Metier der Bockhorner Klinkerziegelei. Seit 1906 ist das Unternehmen im Familienbesitz und hat aktuell 35 Beschäftigte.

Der niedersächsische Betrieb hat den VBG-Präventionspreis mit einer ergonomischen Innovation im Bereich der Qualitätskontrolle gewonnen. Dort werden die fertigen Steine an einem Förderband von Beschäftigten visuell und akustisch mit einem Klöppel auf Risse geprüft. Für Klinkersteine, die den sehr hohen qualitativen Ansprüchen nicht genügen, endet hier der Weg. Bisher wurden sie, wie in der Branche üblich, per Hand vom Band genommen und in einen etwa eineinhalb Meter entfernt stehenden Container geworfen. Bei einem Gewicht zwischen zwei und fünf Kilogramm pro Ziegel war das eine größere Kraftanstrengung.

Die innovative und nachhaltige Entwicklung verbessert die Ergonomie bei der Qualitätssicherung im Unternehmen erheblich. Gleichzeitig entfällt die Unfallgefahr durch geworfene Steine.

Deshalb suchten die Verantwortlichen nach einem Weg, der ohne die erforderlichen Hebe-, Dreh- und Wurfbewegungen auskommt, sodass sich die physische Belastung der Beschäftigten reduziert. Geschäftsführer Ernst Buchow war es dabei sehr wichtig, die Beschäftigten am Förderband bei der Planung und Umsetzung der Maßnahme einzubeziehen. Sie kennen ihren Arbeitsplatz und seine Anforderungen am besten. Gemeinsam entwickelte das Unternehmen eine Idee, um die Ergonomie beim Aussortieren der Klinkersteine deutlich zu verbessern.

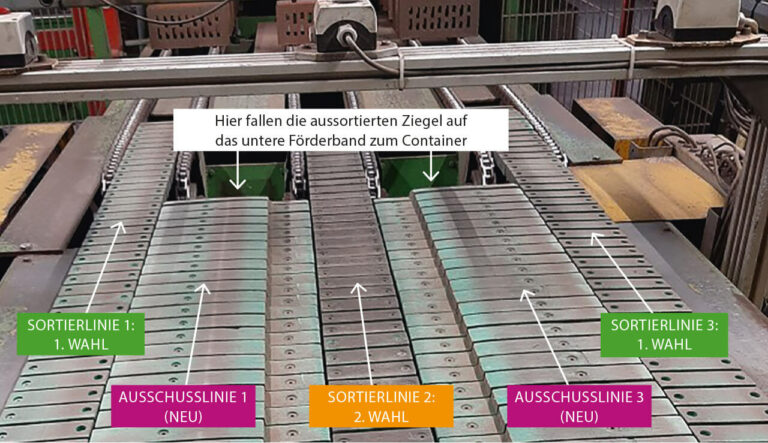

Die Lösung: eine bauliche Veränderung an der Anlage. Unmittelbar neben dem Förderband mit den gebrannten Ziegeln läuft jetzt eine weitere Transportlinie. Auf dieses Band schieben die Beschäftigten nun die auszusortierenden Klinkersteine. Somit muss kein Stein mehr angehoben, gedreht oder geworfen werden.

Die aussortierten Ziegel fallen von der neuen Transportlinie direkt nach unten auf ein weiteres Förderband. Darüber gelangen die Steine unmittelbar in den Container für die Ausschusssteine. Durch eine im Container angebrachte Verkleidung wird die Lärmentwicklung der herabfallenden Steine deutlich reduziert. Die Umsetzung der baulichen Veränderungen an der Förderanlage erfolgte mit Unterstützung von externen Dienstleistern.

Gefahren am Förderband

Förderbänder wie das der Bockhorner Klinkerziegelei werden in der Branche Glas & Keramik seit Jahrzehnten zum Transport von Schütt- und Stückgütern genutzt. Obwohl es Schutzmaßnahmen gibt und die Gefahrstellen bekannt sind, ereignen sich jedes Jahr schwerwiegende Unfälle. Vor allem wenn Körperteile erfasst und eingezogen werden, entstehen oft schwerste Verletzungen – in einigen Fällen sogar mit Todesfolge.

Einzugsstellen

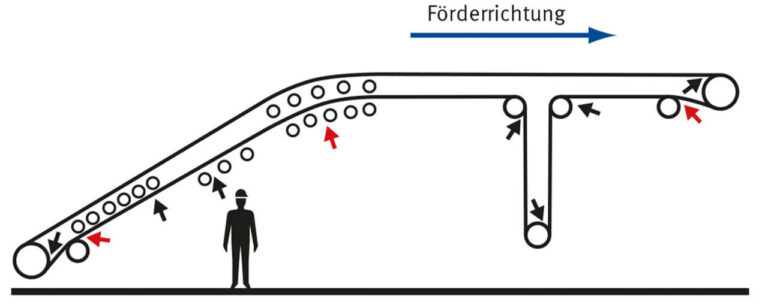

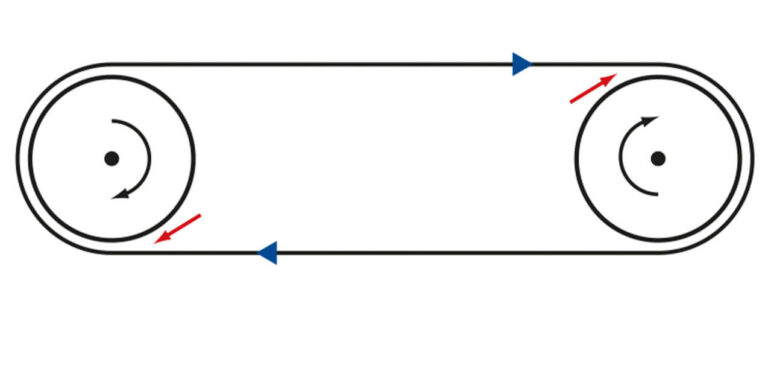

Die Gefahr des Einzugs besteht überall dort, wo Gurte auf Rollen oder Trommeln laufen (Seite 6, Abbildungen 1 und 2). Dies gilt für Antriebs-, Spann- und Umlenktrommeln genauso wie für Knickrollen an Bandkrümmungen. Eine häufige Unfallursache ist, dass Beschäftigte die Fördergeschwindigkeit unterschätzen. Das kann schon bei einem Band, das sich mit Schrittgeschwindigkeit (circa ein Meter pro Sekunde) bewegt, gravierende Folgen haben. Denn wenn eine Person von der Anlage erfasst wird, braucht sie durchschnittlich etwa eine halbe Sekunde, um zu reagieren. Während dieser Zeit ist das Band aber bereits 50 Zentimeter (Einzugsweg) weitergelaufen. Dadurch können erfasste Kleidungsstücke oder Gliedmaßen in der Regel nicht mehr zurückgezogen werden. In der Hand geführtes Werkzeug wird durch den Greifreflex nicht freigegeben.

Trennende Schutzeinrichtung

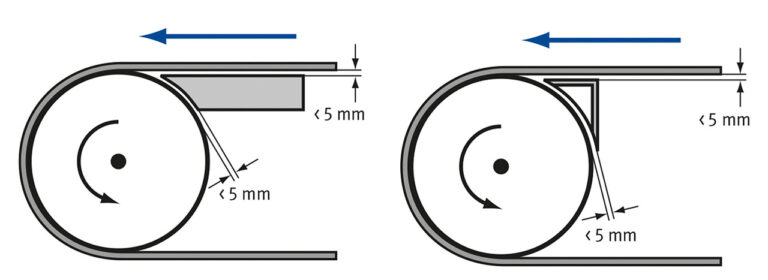

Wirkungsvolle Schutzeinrichtungen sind Füllkörper (Abbildung 3) oder seitliche Verdeckungen durch Bleche oder Gitter. Die Gittermaschen sollten so gewählt werden, dass ein Zugriff verhindert, ein Einblick auf Trommel oder Gurt aber gewährt bleibt. Die Einzugsstelle darf mit ausgestrecktem Arm von der Seite und auch von oben oder unten nicht erreichbar sein. Neu beschaffte Bandförderer sind in der Regel ausreichend gesichert (CE-Zeichen, Konformitätserklärung). Zu Sicherheitsmängeln kommt es häufig, wenn nach einer Reparatur oder Wartung Schutzeinrichtungen nicht wieder montiert werden. Schon bei der Beschaffung von Neuanlagen ist deshalb darauf zu achten, dass sich solche Arbeiten gefahrlos ausführen lassen – auch ohne dabei die Schutzeinrichtungen demontieren zu müssen. So sollten sich etwa die Lager problemlos abschmieren und die Gurte nachstellen lassen.

Gefahrstellen sichern

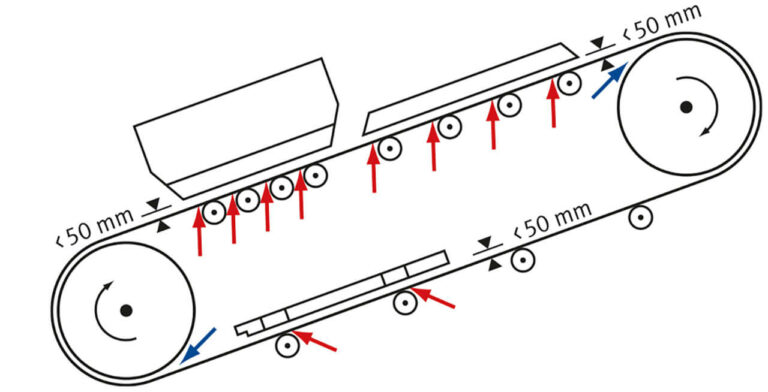

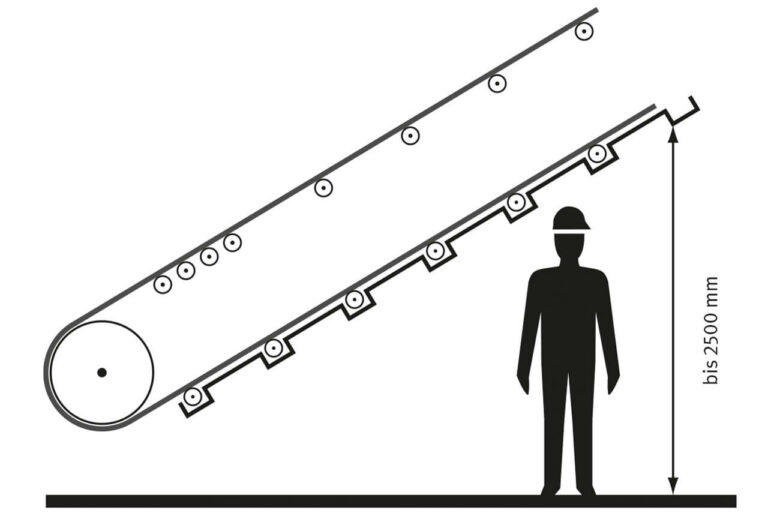

Auch vormals sichere Anlagen können durch nachträglich installierte Bauteile Risiken bergen. Wenn etwa Aufgabetrichter oder Leitbleche aufgesetzt werden, ist darauf zu achten, dass der Fördergurt mindestens 50 Millimeter ausweichen kann. Andernfalls entstehen an Tragrollen Einzugsstellen, die gesichert werden müssen (Abbildung 4). Ist der Bandförderer so hoch montiert, dass Personen unter ihm hindurchgehen können, müssen die Untergurtrollen bis zu einer Höhe von 2,5 Metern gesichert werden (Abbildung 5). Dafür eignen sich beispielsweise Schutzkörbe. Können Personen durch herabfallendes Ladegut verletzt werden, sind oberhalb von Verkehrswegen Unterfangungen anzubringen. Einen Überblick über die Gefahrstellen und Schutzmaßnahmen an Bandförderern gibt das VBG-Fachinfoblatt „Gefahren und Schutzmaßnahmen an Bandförderern“ (siehe Webtipp).

Bei allen Arbeiten gilt:

- Niemals im Gefahrenbereich der Einzugsstellen arbeiten!

- Immer Anlage abstellen und gegen Wiedereinstellen sichern (Hauptschalter)!

- Immer alle Schutzeinrichtungen wieder richtig montieren!

- Regelmäßig alle Beschäftigten unterweisen!