Die Unfallrisiken in der Kalksandsteinindustrie sind im Vergleich zu anderen Unternehmen der Gesamtbranche Glas und Keramik besonders hoch – und vor allem vielfältig. Eine sorgfältige Gefährdungsanalyse trägt zu mehr Sicherheit und Gesundheit im Produktionsablauf bei.

Jährlich ereignen sich in Unternehmen bei der Herstellung von Kalksandsteinen (KS) rund 150 meldepflichtige Arbeitsunfälle (Stand 2022). Dies ist ein überdurchschnittlich hoher Wert, bezogen auf die Anzahl der Beschäftigten. Denn während in der gesamten Branche Glas und Keramik die Unfallquote pro 1.000 Versicherten bei 28,0 liegt, ist der Wert in der Teilbranche der Kalksandsteinindustrie mit 60,8 mehr als doppelt so hoch. Dies entspricht 44,4 Arbeitsunfällen pro eine Million geleisteter Arbeitsstunden.

In Deutschland arbeiten in über 70 Kalksandsteinwerken rund 2.000 Beschäftigte. Sie produzieren pro Jahr ungefähr 2,2 Milliarden Normalformatsteine (NF-Steine). Eine VBG-Untersuchung zum Unfallgeschehen in KS-Betrieben ergab, dass es bei den Unfällen besonders häufig zu Verletzungen an Händen, Füßen, Armen und Beinen kam:

- Verletzungen der Hand und des Handgelenks (36 Prozent),

- Verletzungen des Fußes und des Knöchels (22 Prozent),

- Verletzungen des Knies und des Unterschenkels (10 Prozent),

- Verletzungen der Schulter und des Oberarms (5 Prozent) sowie

- Verletzungen des Ellenbogens und des Unterarms (4 Prozent).

Tätigkeiten und Unfallgefahren

Viele Unfälle in KS-Werken passieren, während sich Beschäftigte auf dem Werksgelände oder in ihren Produktionsbereichen fortbewegen. Dies betrifft rund 30 Prozent aller Fälle. So verletzte sich ein Beschäftigter am Unterschenkel, nachdem er zwischen ein Steinpaket und einen Transportwagen geraten war. Ein anderer wollte von einem Radlader absteigen, rutschte dabei aus und stürzte.

Auch bei der Bedienung von Maschinen ereignen sich in KS-Betrieben regelmäßig Unfälle (17 Prozent aller Unfallmeldungen). So quetschte sich ein Beschäftigter beim Schließen eines Härtekessels den Finger. Ein anderer rutschte beim Versuch, eine blockierte Maschine zu lösen, ab und fiel mit dem Ellenbogen auf die harte Oberfläche. Weitere 20 Prozent der Unfälle geschehen bei der Arbeit mit Handwerkzeugen wie beispielsweise Bohrmaschinen oder Winkelschleifern.

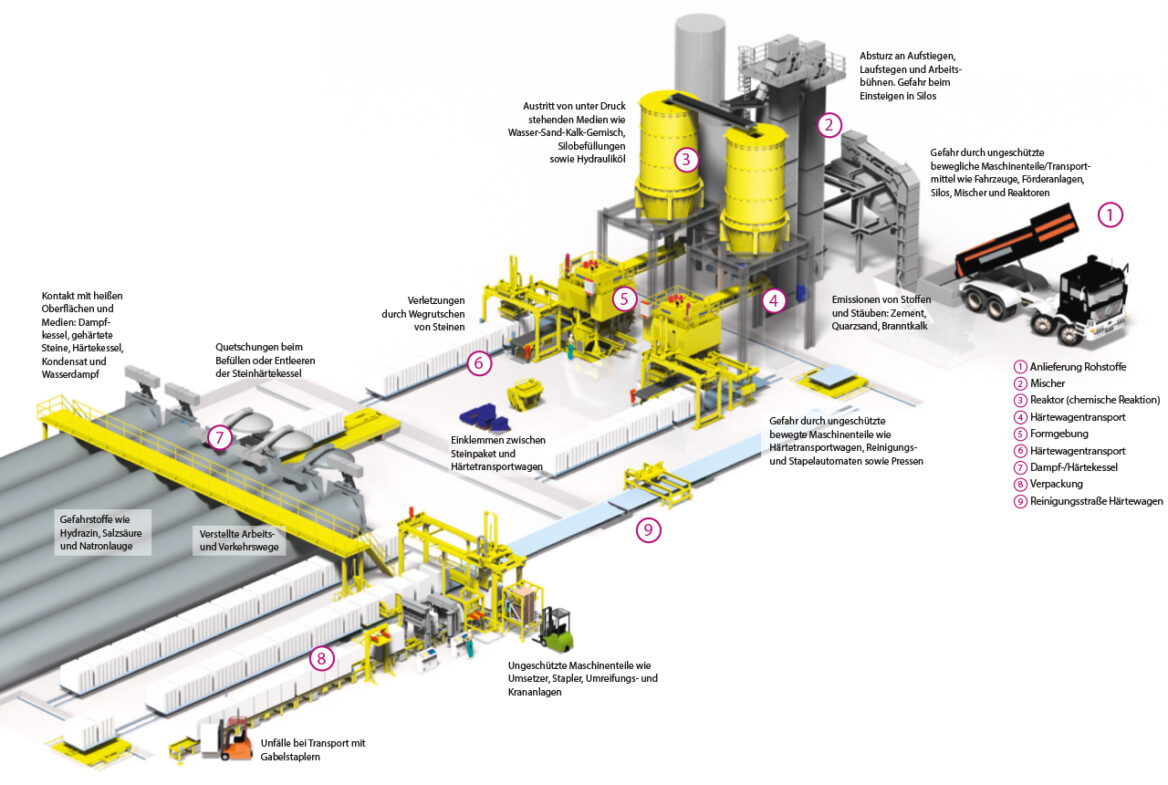

Wie zahlreich und vielschichtig die Gefährdungen in Kalksandsteinbetrieben sind, zeigt sich, wenn man die Produktionsschritte im Einzelnen genauer betrachtet.

Teilschritte der Herstellung

Hauptbestandteil des Kalksandsteins ist natürlicher, regional gewonnener Sand (Quarzsand). Daneben wird Branntkalk, der als Bindemittel zwischen den Sandkörnern dient, zur Herstellung verwendet. Wasser wird zum Kalklöschen und für die Härtung der Rohlinge als Dampf in den Härtekesseln (Autoklaven) benötigt.

Mischen und Pressen

Sand und Kalk werden im Mischungsverhältnis 12 : 1 feucht vermischt. Dabei sind unterschiedliche Korngrößen von Vorteil, da kleine Körnungen die Lücken zwischen größeren Körnern ausfüllen können (> Infografik Station 2).

Über eine Förderanlage wird das Gemisch aus Kalk, Sand und Wasser in Reaktoren (Siloanlagen) geleitet. Hier löscht der Branntkalk unter Wasserverbrauch zu Kalkhydrat ab. Gegebenenfalls wird das Mischgut nach der Reaktion im Nachmischer auf Pressfeuchte gebracht, bevor es zur Presse gefördert wird (> Stationen 3 und 4).

Typische Gefährdungen und Tätigkeiten in den Bereichen Gewinnung/Transport/Aufbereitung (> Stationen 1, 2 und 3):

- Mechanische Gefährdungen

- Bewegung von Fahrzeugen (Erdbaumaschinen, Flurförderzeuge)

- Tätigkeiten an Stetigförderern

- Einsteigen in Silos

- Reinigungsarbeiten an Mischern und Reaktoren

- Alleinarbeit bei Kontrolle, Wartung und Reparatur

- Gefährdungen durch Gefahrstoffe

- Silo-Befüllung mit Branntkalk über pneumatische Förderung

- hohe Verstaubungsgefahr an Abwurfstellen

- Dieselmotoremissionen

Formgebung

In der Formgebung wird das Rohstoffgemisch mit Presskräften von bis zu 1.600 Tonnen vollautomatisch zu Steinrohlingen verdichtet. Es können mehrere Hundert Varianten an Kalksandsteinformaten mit verschiedenen Rohdichten hergestellt werden.

Die Steinrohlinge sind jetzt noch nicht vollständig fest und können sogar mit den Händen zerdrückt werden. Sie werden auf Härtewagen gestapelt. Bei diesen handelt es sich um gleisgeführte Fahrzeuge ohne eigenen Antrieb, welche durch Winden, Schubstangen oder Schiebebühnen bewegt werden (> Stationen 5 und 6).

Typische Gefährdungen und Tätigkeiten in den Bereichen Formgebung/Härtewagentransport (> Stationen 4, 5 und 6):

- Mechanische Gefährdungen

- Bewegungen der Pressachsen

- Ein- und Ausbau von Formensätzen an Pressen

- Quetschen/Einklemmen zwischen Steinpaket und Härtewagen an Stapelautomaten

- Quetschen/Einklemmen zwischen Härtewagen auf Gleisen oder Schiebebühnen

- Gefährdungen durch physische Belastung

- Einsatz schwerer Werkzeuge bei Umrüstung der Presse

- Heben, Versetzen oder Abräumen von Kalksandsteinen

In Dampfhärtekesseln werden die Rohlinge unter Wasserdampfdruck von 16 bar etwa sechs bis zwölf Stunden lang bei circa 200 °C gehärtet (> Station 7). Beim Härtevorgang wird durch die heiße Wasserdampfatmosphäre Kieselsäure von der Oberfläche der Quarzsandkörner gelöst. Die Kieselsäure bildet mit dem Bindemittel Kalkhydrat kristalline Bindemittelphasen, die auf die Sandkörner aufwachsen und diese fest miteinander verzahnen. Die beim Herstellungsprozess gebildeten Strukturen aus Kalk, Sand und Wasser sind dafür verantwortlich, dass der Kalksandstein ein festes Gefüge hat. Nach dem Abkühlungsprozess können die Steine direkt verwendet werden.

Typische Gefährdungen und Tätigkeiten in den Bereichen Dampferzeugung/Härtekessel:

- Mechanische Gefährdungen

- Quetschungen beim Bedienen der Steinhärtekessel

- Ausrutschen auf nassem Boden

- Stolpern über Gleisanlagen

- Absturz in Schiebebühnen- oder Kondensatkanal

- Gefährdung durch Gefahrstoffe

- Zusätze in der Kesselwasseraufbereitung

- Gefährdung durch spezielle physikalische Einwirkungen

- Lärm vom Dampferzeuger

- Thermische Gefährdung

- Wasserdampf/Kondensat (Verbrühungsgefahr beim Öffnen der Kessel)

- Kontakt mit heißen Kalksandsteinen

- Kontakt mit Dampf-/Härtekesseln

Verpackung und Lagerung

Die Formatgenauigkeit und die Druckfestigkeit werden in der Qualitätskontrolle an stichprobenartig entnommenen Steinen überprüft. So ist sichergestellt, dass alle Endprodukte einem normierten Mindestdruck standhalten.

Für den Erhalt der Produktqualität werden die Kalksandsteine transportsicher verpackt. Dazu werden die Steine von automatischen Verpackungsanlagen zu Paketen geschnürt und in der Regel in Kunststofffolie eingeschweißt (> Station 8).

Um die große Produktvielfalt und Verfügbarkeit zu gewährleisten, werden die Steine vorproduziert und zwischengelagert.

Typische Gefährdungen und Tätigkeiten in den Bereichen Verpackung/Härtewagenreinigung/Lager (> Stationen 8 und 9):

- Mechanische Gefährdungen

- Einziehen/Einfangen an Stetigförderern

- Quetschen bei Störungsbeseitigung an Umreifungsanlagen

- Lastentransport mit Portalkran oder Stapler

- Gefährdung durch Gefahrstoffe

- Staubentstehung an der Wagenreinigungsanlage

- Gefährdungen durch physische Belastung

- manuelles Heben, Tragen von Lasten wie Folienrollen oder Umreifungsband

- Wartungs-, Reparatur- und Einrichtarbeiten

- Thermische Gefährdung

- durch den Brennerrahmen an der Folienschrumpfanlage

Drei Fragen an den Experten

Was ist beim Öffnen eines Steinhärtekessels zu beachten?

Steinhärtekessel dürfen nur von Personen bedient werden, die über die Betriebsweise und die Gefahren beim Betrieb unterwiesen wurden. Vor dem Öffnen ist durch Betätigen der Ableitungseinrichtung das Kondensat restlos abzuleiten. Mit dem Öffnen eines Härtekessels darf erst begonnen werden, wenn die Druckabfrage der Steuerung und die Anzeige für den Überdruck im Kessel auf null gesunken sind.

Worauf kommt es beim Beschicken des Härtekessels an?

Beim Einschieben und Ausziehen der Härtewagen dürfen die Ausziehmittel wie Seile oder Stangen nicht über die Sohle des Steinhärtekessels schleifen. Dafür sind sie, sofern keine besonderen Abstandshalter vorhanden sind, über die Achsen der Wagen oder über Schienenböcke zu führen.

Wie gefährlich ist der austretende Kesselwasserdampf?

Zunächst besteht hier die thermische Gefährdung durch die Hitze. Aber auch die Kesselwasserzusätze haben Gefährdungspotenzial als Gefahrstoff. Daher darf bei offenen Dampfsystemen, wie sie Steinhärtekessel darstellen, bereits seit 1991 kein Hydrazin in der Kesselwasseraufbereitung eingesetzt werden.