Bei Wartungsarbeiten an einem Stetigförderer (Elevator) geriet ein Anlagentechniker mit seiner Hand in den laufenden Becherstrang. Dabei wurde diese zwischen Ritzel und Kette eingeklemmt, wobei sich der Mann schwere Verletzungen zuzog.

In Unternehmen der Branche Glas & Keramik durchlaufen regelmäßig pulvrige, körnige oder auch stückige Gemenge die Produktionsanlagen. Werden große Mengen dieses Schüttguts kontinuierlich benötigt, kommen dabei oft Stetigförderer zum Einsatz. Diese Maschinen sind relativ einfach aufgebaut und in verschiedenen Bauformen erhältlich. Müssen die Materialien in einer senkrechten Aufwärtsbewegung transportiert werden, eignen sich hierfür sogenannte Becherwerke, auch Elevator genannt. Hierbei werden die V-förmigen Behälter entweder von einem Gurt oder einem Kettenstrang angetrieben. Diese Förderwerke werden in vielen Betrieben eingesetzt, da sie sich flexibel an die jeweiligen Betriebsbedingungen anpassen lassen. Leider kommt es bei Stetigförderern aber auch immer wieder zu schweren Arbeitsunfällen, die nicht selten zum Verlust von Gliedmaßen führen.

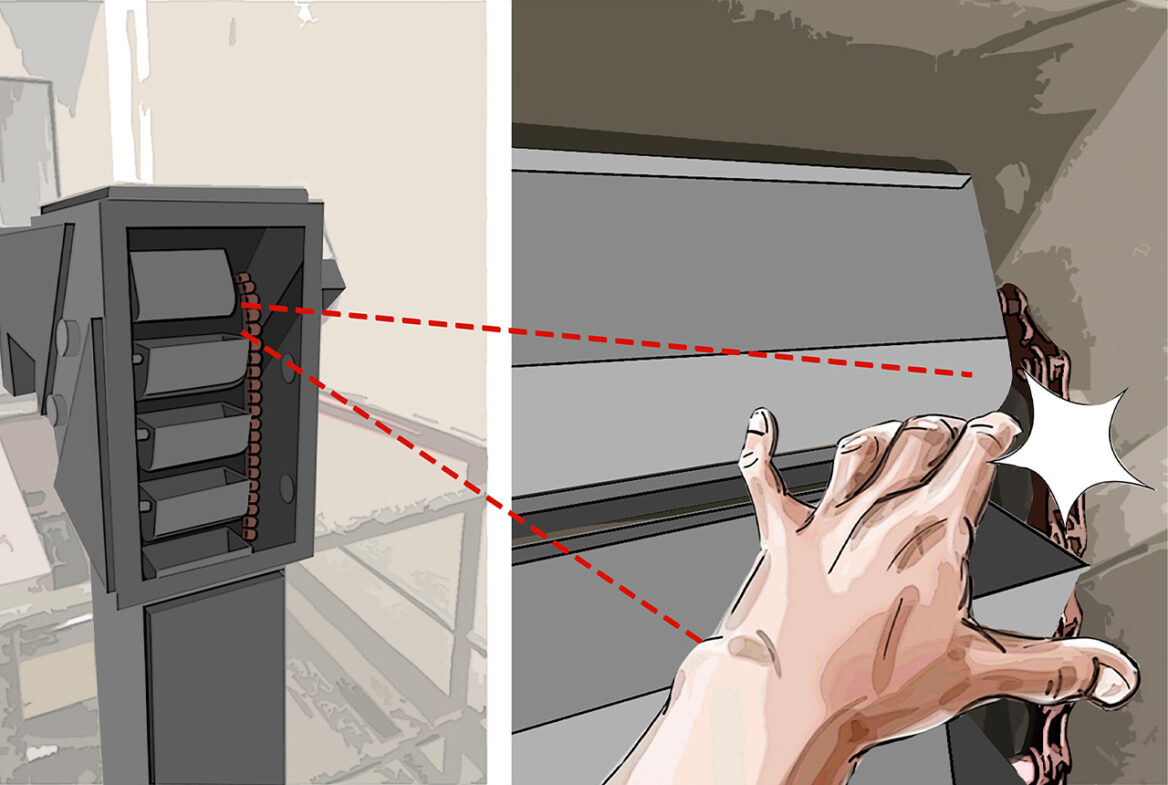

Gefahrenquelle: offene Wartungsklappe

Ein solcher Vorfall ereignete sich in einem Unternehmen aus dem Bereich Forschung und Entwicklung von Biotechnologien. Zum Leistungsspektrum der Firma gehört es, entwickelte Lösungen in industrielle Anwendungen zu überführen. Dabei kommt unter anderem eine Mahl- und Siebanlage für Glas zum Einsatz. Teil dieser Anlage ist ein kettenbetriebener Elevator, der kleinteiliges Glasmaterial aufwärts befördert. Beim Betrieb der Maschine kam es durch technische Störungen zu Qualitätsproblemen. Deshalb nahm ein Techniker die Anlage an einem Vormittag außer Betrieb, um kleine Anpassungen an der Mechanik durchzuführen. Nachdem er diese Arbeiten beendet hatte, verschraubte er die Revisionsklappen, die er zuvor für die Wartung abmontiert hatte. Anschließend wurde die Anlage wieder in Betrieb genommen.

Am frühen Nachmittag wollte der Beschäftigte dann noch einmal überprüfen, wie wirksam seine zuvor getroffenen Maßnahmen im laufenden Betrieb der Maschine waren. Mit der Absicht, den Prozess zu beobachten, entfernte er auf der oberen Ebene der Förderanlage die vordere Revisionsklappe am Elevator. Dabei geriet seine linke Hand zwischen Ritzel und Kette und wurde so in die Anlage hineingezogen. Bei diesem Unfall erlitt der Anlagentechniker eine Teilamputation an einem Finger der linken Hand, Sehnenverletzungen und multiple Quetschungen. Eine betriebliche Ersthelferin versorgte die Verletzung und betreute den Verunfallten bis zum Eintreffen des Notarztes.

Kein bewusst fahrlässiges Verhalten

Die anschließende Unfalluntersuchung ergab, dass die Mahl- und Siebanlage bei vorgeschriebener Verwendung sicherheitstechnisch nicht zu beanstanden war. Auch waren Gefährdungsbeurteilungen und Betriebsanweisungen mit relevanten Inhalten dokumentiert. Unterweisungen wurden ebenfalls nachgewiesen.

Ausschlaggebend für den Unfall war, dass der Beschäftigte die trennende Schutzeinrichtung bei laufendem Betrieb demontiert hatte und keine Ersatzmaßnahmen vorgesehen oder vorhanden waren. Denn gefährdungsfrei hätte sich der Elevator nur im Stillstand prüfen lassen. Auf diese Weise wäre jedoch die Beurteilung der Instandsetzung schwierig bis unmöglich gewesen. Denn für die Überprüfung war eine freie Sicht auf die sich bewegende Mechanik der Anlage erforderlich. Dieses Vorgehen stand allerdings im Widerspruch zu den betrieblichen Anweisungen.

Tipps vom VBG-Experten

Was sind die häufigsten Unfallursachen bei Stetigförderern?

Grundsätzlich spielt technisches Versagen hier nur selten eine Rolle. Die wesentliche Unfallursache ist – wie im beschriebenen Fall – das Fehlen einer geeigneten Schutzeinrichtung, die die notwendige Beobachtung bei laufendem Betrieb zulässt.

Wie lassen sich Elevatoren am besten gegen Unfälle sichern?

Generell müssen alle Kontroll- und Wartungsöffnungen im Gehäuse der Anlage so gestaltet sein, dass Beschäftigte in den laufenden Becherstrang nicht hineingreifen können. Dieser Schutz kann auch mit einem engmaschigen Gitter erreicht werden, bei dem aber eine Prozessbeobachtung möglich ist. Kontroll- und Wartungsöffnungen müssen mit trennenden Schutzeinrichtungen verschlossen sein, die fest mit dem Becherwerksgehäuse verschraubt sind und sich nur mit Werkzeugen öffnen lassen. Der Staub- und Rieselschutz kann dann mit Klappen realisiert werden, die sich jederzeit und einfach öffnen lassen.